Der 3D-Drucker Renkforce RF100 war einer der ersten 3D-Drucker die man in Deutschland über das Elektronikgeschäft Conrad beziehen konnte. Darüber haben, trotz der starken Beschränkungen dieses Gerätes, viele den Einstieg in die Szene gefunden.

Das Druckbett ist unbeheizt und ist mit realistisch nutzbaren 8×8 cm sehr klein, die Verfahrwege sind holprig und die Schrittmotoren sind abenteuerlich laut. Es gibt keinen Bauteilkühler und das Wärmemanagement am Hotend ist katastrophal.

Ich habe einen solchen Drucker geschenkt bekommen und wollte ihn so modifizieren, dass er ähnlich wieder Creality Ender 2 parallel zu anderen Druckern kleine Teile nebenher drucken kann.

Als erstes habe ich mich dem unbeheizten Druckbett angenommen. Aufgrund sehr guter Erfahrungen wollte ich auf einer Glasplatte drucken. Statt einer Heizplatte oder Heizfolie hatte ich aber den Ehrgeiz aus Widerstandsdraht das Heizbett vollständig selber zu machen.

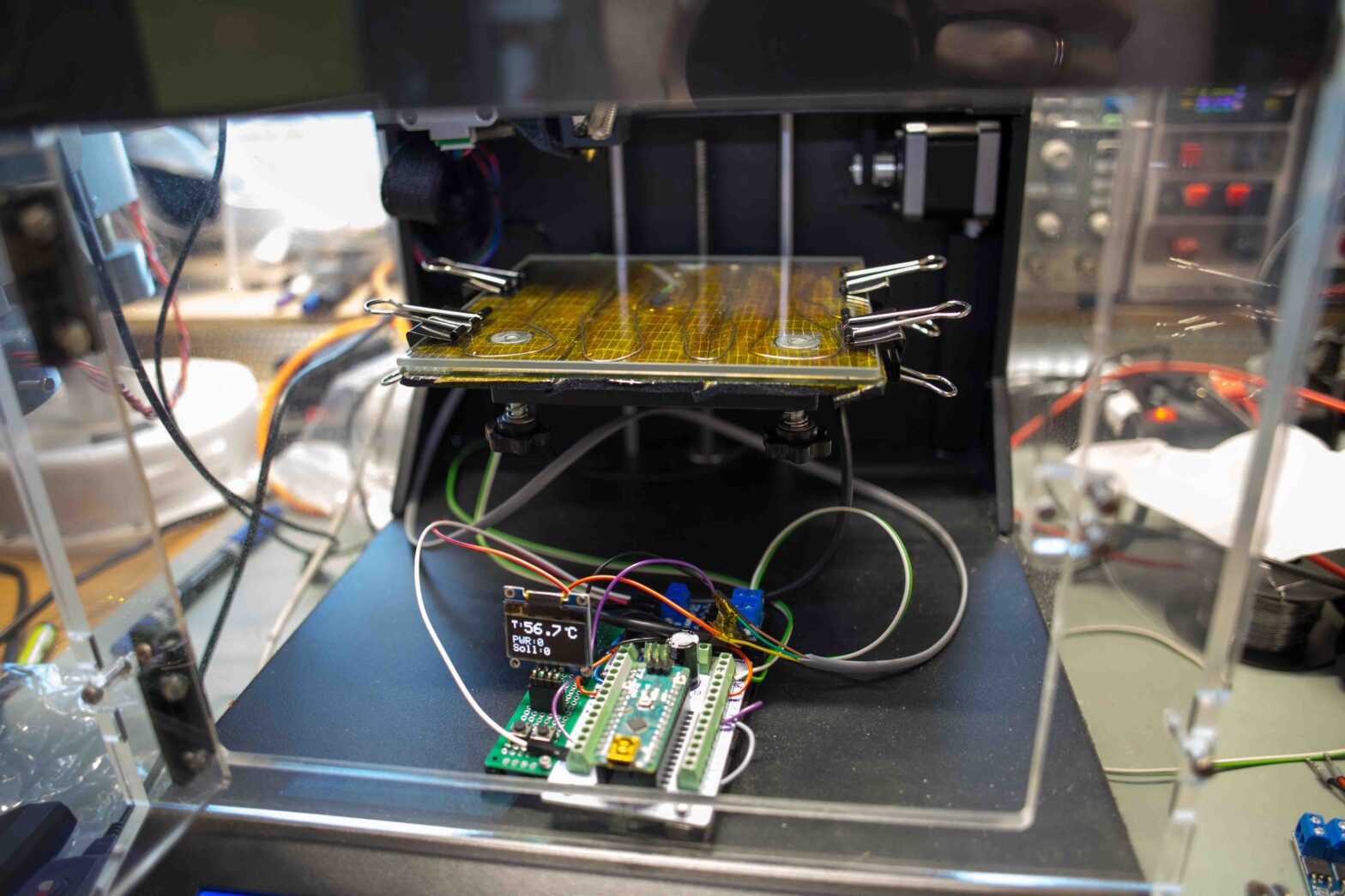

Ich habe als Widerstandsdraht Kantaldraht mit einer Stärke von 0,7 mm und einem Widerstand von 3,51 Ω/m verwendet. Diesen habe ich in Schleifen über das originale Druckbett des RF100 gelegt und mit Kaptontape fixiert. Als Temperatursensor habe ich einen Dallas 18B20 verwendet dessen Schnelligkeit und Genauigkeit für diese Anwendung vollkommen ausreichend sind. Über die Lagen Kapton und Sensor habe ich zur Isolation selbstklebendes 5 mm Armaflex geklebt. Auf das ursprüngliche Druckbett habe ich eine dicke Borosilikatplatte zur gleichmäßigem Wärmeverteilung gelegt.

Die Steuerung habe ich in der ersten Variante mit einem Arduino Nano und MOSFETs improvisiert. Dieser verstärkt das analoge PWM Signal des Arduino und limitiert damit Spannung und Strom des Heizbetts. Als Spannungsquelle haben ich ein alten 19 V Steckernetzteil eines alten Laptops verwendet. Bei 19 V entsprechen 3,51 Ω/m 5,41 A/m.

Als Heizleistung habe ich grob 75 W für die kleine Fläche geschätzt um ein schnelles Ausheizen ermöglichen zu können. Dafür habe ich den Widerstandsdraht auf 74 cm gekürzt. Widerstandsdraht lässt sich nicht löten, weswegen die die Anschlussenden z.B. mit Adernendhülsen gecrimpt werden müssen.

Nach dem Druck fährt das Druckbett über die Slicer Software gesteuert einmal ganz nach unten und betätigt dabei einen Schalter der dem Arduino das Signal gibt, dass der Druck fertig ist und die Heizung ausgeschaltet werden kann.

List of Material

Kapton Tape

https://amzn.to/3OXdThQ

Resistance Wire

https://www.distrelec.de/de/widerstandsdraht-mm-51-ohm-kanthal-030280-kanthal-7mmo-36m/p/16080372

Dallas 18B20 temperature sensor

https://amzn.to/49rCFP8

MOSFET

https://amzn.to/3wtir9j

Arduino Nano

https://amzn.to/3wtir9j

5 mm Armaflex

https://amzn.to/42RxsxE